十、 性能特点

1、应用计算机辅助设计(CAD)系统完成机床**优结构设计,机床整体结构采用树脂砂型铸造,箱形结构,厚壁多筋,并经多道应力消除工序,使得机床具有良好的刚性;

2、采用特殊导轨座设计,窄轨距,宽导轨面,全行程支撑,无悬垂,载荷力强,使得机床适于进行大扭距切削;轨道贴附耐磨的TURCITE-“B”氟化树脂板,经手工精密刮研,使得各轴移动平衡顺畅,机床具有恒久的精密度。

3、导轨面经过深度达2毫米以上的高频淬火,并由进口导轨磨床进行高精度磨削加工,使得机床具有极好的精度保持性;且导轨、主轴锥孔及工作台面的淬火等方面拥有专有技术,大大保证了其硬度和精度和精度稳定性;

4、主轴轴承采用进口预压高精密斜角滚珠轴承,给予主轴**大刚性和**高精度,工作精度稳定;采用大扭距交流伺服主轴电机,能进行强力切削,特别适用于高速加工场合,提高加工精度和光洁度,缩短加工时间;

5、采用选用快速凸轮圆盘式换刀机构,换刀时间仅2.5秒,节省非切削时间**可容纳16-24把刀具**大刀具重量8Kg;

6、X、Y、Z三轴均采用大扭矩交流伺服电机与高精度预拉伸滚珠丝杠直接传动,适宜于工件高精度强力切削;

7、大功率、大流量、高扬程冷却泵,对加工工件提供良好的冷却;

8、操作面板按人机工程学科学布局,符合安全规范,旋转设计,易于操作;继电器、波段开关等均采用日本富士**等进口****原器件,保证了整体机床的高可靠性;便携式手持遥控单元盒,极大地方便了对刀、试切;

9、采用高性能、高可靠性的14/32位高速微处理器FANUC/三菱系统/西门子系统,刀具轨迹动态图形显示,智慧型警示显示,自诊断等功能方面使用、维护;多段预读控制尤其适合于高速大容量程序的模具加工和教学演示;RS-232-C串行通讯接口,方便了大容量的程序的快速高效传输和在线加工;

10、加工中心关键零件和出厂精度均由美国布朗.夏普BROWN & SHARPE三坐标测量和英国雷尼绍RENISHAW双频激光干涉仪严格检测,对其进行全面检验,确保机床几何精度和工作精度。

十一、 机床配置:

1、机床底座 (整体式树脂砂型铸造)

2、固定立柱 (整体式树脂砂型铸造)

3、主轴箱 (台湾旭泰6000rpm,进口预压高精度斜角滚珠轴承)

4、工作台 (整体式树脂砂型铸造)

5、机械式刀库 (台湾盛钰BT40x24产品)

6、机床防护 (全防护)

7、导轨防护 (X、Y、Z不锈钢导轨防护)

8、硬导轨 (台湾)

9、进给轴 (交流伺服进给电机,台湾丝杠轴承、螺母,台湾产精密滚珠丝杠)

10、数控系统 (三菱64系列/FANUC OI系列/西门子802D)

11、润滑系统 (日本润滑泵)

12、气动系统 (气动元件为AirTAC产品,台湾豪澄或普森增压缸)

13、冷却系统 (台湾)

14、手持遥控单元盒 (日本NIMECON)

15、行程开关 (德国巴鲁夫)

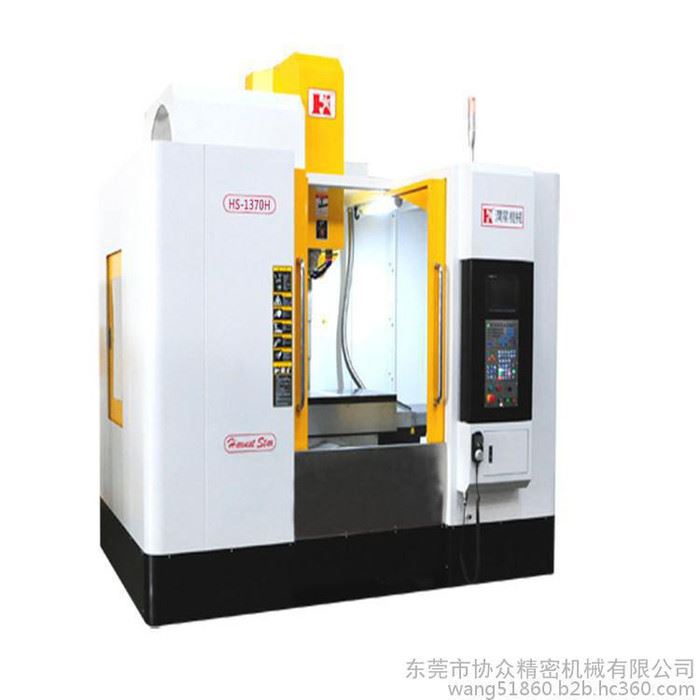

四 、技术特性

1、机床工作台

机床工作台面积(mm) 800x1700

T型槽(mm) 22x5

允许负载(Kg) 1500Kg

2、主轴

主轴锥孔 BT50

主轴电机功率 15/18.5

主轴转速 6000rpm

3、行程

移动范围X/Y/Z(mm) 1500x800x700

主轴端至工作台面距离(mm) 170-870

主轴中心至立柱导轨距离(mm) 800

4、进给轴

X/Y/Z轴电机功率(Kw) ≥1.8

X、Y轴快速移动速度(m/min) 12

Z轴快速移动速度(m/min) 12

切削进给速度(mm/min) 1-6000

5、刀库

刀库容量(把) 24

**大刀具重量(Kg) 15

**大刀具尺寸(mm) ф80x300

6、其它

气源流量(L/min) 250

气压(Bar) 5-7

机床净重(Kg) 14700

机床毛重(Kg) 15000

机床外形尺寸(mm) 4300x3750x3100

7、定位和重复定位精度

X 轴定位精度(mm) 0.042

Y、Z轴定位精度(mm) 0.032

X 轴重复定位精度(mm) 0.020

Y、Z轴重复定位精度(mm) 0.018 | |