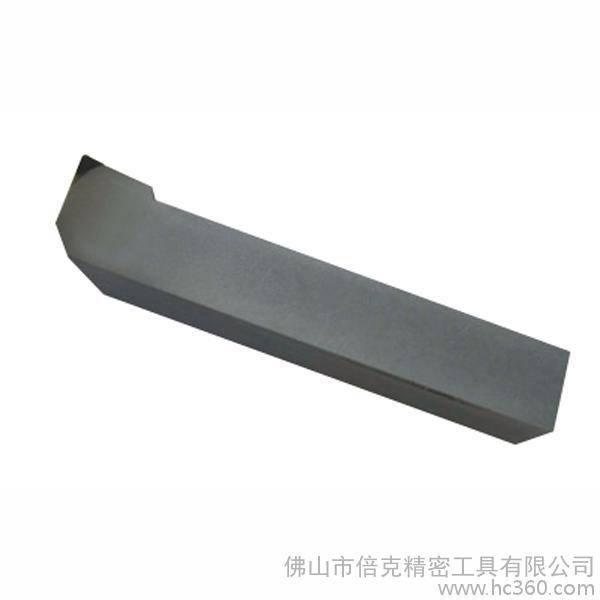

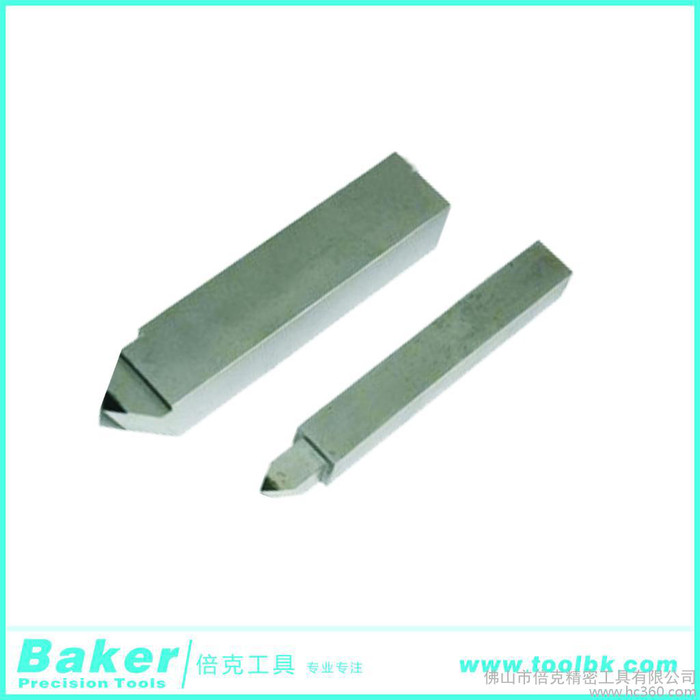

| 品牌 | 倍克 |

|---|---|

| 型号 | 定制 |

| 类型 | 粗车刀 |

| 材质 | 金刚石 |

| 适用机床 | 车床 |

| 标准编号 | 定制 |

| 车刀角度 | 45.0 |

| 是否进口 | 是 |

| 是否涂层 | 涂层 |

| 规格 | 定制 |

| 加工范围 | 广泛 |

| 是否库存 | 库存 |

| 是否批发 | 批发 |

切削加工后的残留面积高度h=f/(ctgkr+ctgkr’)即为已加工表面的理论粗糙度值,它随进给量f、刀具主偏角kr和副偏角kr’的减小而减小。由于主偏角kr的减小会使Fy力迅速增大而引起刀具振动,减小进给量f则会影响切削效率,所以一般通过减小副偏角kr’来降低表面粗糙度值.常规切削用刀具表面较粗糙,刀刃平整性差,若选用的副偏角过小,一方面副切削刃的不平整会复映到已加工表面上;另一方面还会加剧副后刀面与已加工表面的摩擦,将已加工表面“拉毛”。所以在常规切削中,副偏角约为2°时加工表面粗糙度值**小,进一步减小副偏角则会使已加工表面质量恶化。

单晶金刚石刀具的表面粗糙度值可小于Ra0.01μm,刀刃质量至少可达到在100倍显微镜下观察无缺陷,加之摩擦系数极小,所以其副偏角极限值可减小至0~2’,从而可使加工表面粗糙度理论值接近

或等于零,实际表面粗糙度值可达到镜面或超光滑表面的要求。??

由此可见**刀具本身而言,单晶金刚石刀具的镜面加工机理是通过刀具的超光洁表面和无缺陷的副切削刃(修光刃)的作用,使加工表面粗糙度理论值接近于零来获得镜面加工效果。